L'Audi 100 % électrique Made by Belgians

Publié le 6 septembre 2018 à 07:50 sous la rubrique Audi

« Nous avons délibérément choisi de fabriquer nos batteries nous-mêmes. » Wim Verbeiren, ingénieur en électronique industrielle spécialisé dans l'ingénierie mécanique

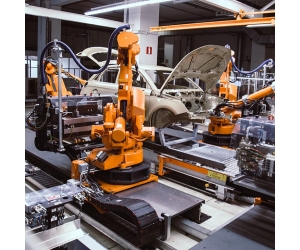

La fabrication du très attendu SUV 100 % électrique d'Audi dans l'usine de Bruxelles va bientôt débuter avec une importante contribution belge. Pour pouvoir produire cette voiture, il a fallu entièrement repenser l'usine au cours des deux dernières années. Un investissement qui représente 600 millions d'euros. En ce moment, les équipes s'affairent aux derniers préparatifs avant de lancer la production. Dans le plus grand secret ! Mais heureusement, Audi Magazine a pu interviewer quelques-uns des Belges hautement impliqués dans ce projet. Rencontre avec Wim Verbeiren, l'homme derrière la production de batteries de l'usine de Bruxelles.

Pour Audi, produire une batterie haute tension était un défi technologique sans précédent. Wim Verbeiren réunit une formation en ingénierie mécanique avec des années d'expérience dans le domaine de la sécurité et de la prévention. Le mariage idéal pour développer de manière sûre et durable une unité de production innovante de batteries.

Les batteries sont fabriquées ici même ?

« C'est exact ! La batterie est un élément essentiel d'une voiture électrique. C'est pourquoi nous avons délibérément choisi de les fabriquer nous-mêmes, ici, à partir de cellules que nous achetons à notre fournisseur. Le boîtier et le système de refroidissement sont 100 % Audi. Au final, cela donne une batterie haute tension très sophistiquée. L'ensemble représente une surface équivalente à celle d'une table de salle à manger. Fabriquer ce type de batterie n'est pas évident. Lorsque nous avons débuté ce projet, de nombreux aspects étaient encore inconnus. »

Comment avez-vous fait ?

« Je suis ingénieur, mais je ne cherche pas à réinventer la roue. Nous avons donc fait le choix d'adapter des processus qui nous sont familiers afin de pouvoir fabriquer cette batterie de la manière la plus efficace. Avec à chaque étape de la conception une grande attention pour la sécurité de nos collaborateurs. La technologie haute tension exige de prendre un grand nombre de mesures spécifiques. Une fois la batterie terminée, elle est complètement sûre, mais durant la fabrication, il y a des risques. Heureusement chez Audi, le pragmatisme belge s'associe à merveille avec le jusqu'au-boutisme et l'approche rigoureuse allemande. Avec pour résultat, des solutions à la fois utiles et réfléchies.

En l'espace de deux ans, nous avons bâti une toute nouvelle usine. L'enveloppe des bâtiments a été conservée en grande partie, mais à l'intérieur, tout a été adapté à la nouvelle production. Pour transporter les pièces en interne par exemple, nous travaillons avec les AGV (Automated Guided Vehicles) les plus modernes. Nous n'avions pas le choix. Le site est vaste, mais il n'était plus possible de l'étendre, car nous sommes coincés entre le chemin de fer et les zones résidentielles. »

Quels sont les principaux défis pour développer des batteries ?

« Le personnel ici a toujours travaillé sur des moteurs à combustion interne. Soit, principalement de la mécanique. Il a donc fallu les former à la technologie électrique qui est différente et qui utilise des composants différents. Les risques ne sont pas les mêmes. Nous y avons consacré de nombreuses études pour savoir comment rendre nos installations sûres avec pour résultat qu'un certain nombre d'étapes de la production des batteries se fait de manière entièrement automatisée. Sans aucune intervention humaine et donc aucun risque humain. »

Et la technologie de la batterie proprement dite ?

« Aujourd'hui encore, l'objectif lors du développement d'une batterie est la recharge rapide et la quantité d'énergie qu'elle peut stocker afin d'atteindre la plus grande autonomie possible. Sa durée de vie doit également être suffisamment longue. Recharger rapidement et accumuler une grande quantité d'énergie produit un échauffement. C'est pourquoi nous avons conçu un système de refroidissement vraiment révolutionnaire logé dans le boîtier, mais sous la batterie. En termes de conception, le système est étanche à l'eau et à l'air. Et comme il est placé sous la batterie, en cas de fuite, il ne peut pas endommager les modules. »

La technologie des batteries est-elle la solution aux problèmes environnementaux d'aujourd'hui ?

« Sur le plan de l'écologie et des émissions, par exemple, cela me semble certainement être le cas. La question reste de savoir comment produire suffisamment d'électricité. Il n'y a pas de réponse simple à cela. Si nous commencions tous à rouler en voiture électrique, à court terme, il n'y aurait pas assez d'énergie disponible. Avec Audi, nous réfléchissons à cette problématique. En tant que société, nous pouvons encore réaliser beaucoup d'avancées. En pensant davantage à optimiser la consommation de l'énergie à l'intérieur de la voiture ou en améliorant les technologies d'entraînement, par exemple. À côté des batteries, il y aura certainement aussi d'autres alternatives dans le futur, comme les piles à hydrogène. »

La batterie a-t-elle été conçue pour être recyclée dans le futur ?

« Oui, nos batteries ont été conçues pour pouvoir être recyclées simplement. Elles pourront même avoir une 2e vie. En effet, les batteries des voitures qui avec le temps délivrent moins de puissance pourront parfaitement être utilisées pour d'autres applications. Par exemple, pour stocker l'énergie le jour et la libérer la nuit dans les maisons équipées de panneaux solaires. Il y a donc une vie après la mort, si vous me permettez l'expression. »

De quoi serez-vous le plus fier lorsque la première voiture neuve franchira les portes de l'usine ?

« Ce dont nous pouvons être incroyablement fiers, c'est qu'Audi en tant que groupe, a confié la fabrication d'un nouveau produit révolutionnaire à Bruxelles. À plus forte raison lorsqu'on se rappelle qu'en 2006, la pérennité de cette usine était remise en question. Et aujourd'hui, nous allons fabriquer le premier SUV entièrement électrique du groupe Audi. Une excellente performance avec une grande implication belge. Notre approche est en droite ligne avec la philosophie d'Audi. Nous osons faire des choses que les autres n'osent pas faire. À ce titre, Audi Bruxelles est un parfait exemple du "Vorsprung durch Technik" ».